CPVC樹脂を加工し、完成品や半製品に成形する工程では、「可塑化」が鍵となります。押出成形でも射出成形でも、可塑化の品質は製品の内部品質と表面品質に直接関係します。したがって、プロセス、設備、技術からどのようにして良好な可塑化品質を得ることが CPVC 加工の鍵となります。

以下の点は、CPVC 加工中の可塑化の品質を向上させる方法を理解するのに役立ちます。

1. CPVCの分子式

CPVC (PVC-C) は、PVC の塩素化生成物です。ポリ塩化ビニルの塩素化変性です。変更された PVC は、次の 2 つの異なる目的を達成できます。

1:熱変形温度を高め、剛性を高め、化学的安定性を向上させると同時に、耐候性と難燃性を向上させ、煙濃度を低減します。この製品は通常、特別な要件を持つ行事用の製品を製造するために使用されます。

2:材料の溶解性を向上させる。この製品は一般にパークロロビニルとして知られており、主に接着剤、コーティング、塩素化繊維の製造に使用されます。

CPVCの塩素化法は水懸濁液(スラリー)塩素化法です。その分子構造は次のとおりです: -CHCl-CHCl-CH2-CHCl-

CPVC の性能は、塩素含有量と CPVC 分子鎖上の塩素の分布という 2 つの要素によって決まります。したがって、同じ塩素含有量の CPVC は、塩素原子の分布の違いにより、より大きな性能差が生じます。

2. 成形工程中

可塑化の品質を向上させるための関連要素

CPVCは溶融粘度がPVCの2倍以上であるため加工温度が高く、加工時の熱分解によるhclの放出により加工・成形の困難や設備の腐食が発生していました。

押出工程においては、高粘度材料であるCPVCをいかに理想的な「可塑化」(その場で可塑化すること)させるかがCPVC加工技術の鍵となります。

したがって、式には特別な要件があります。

熱安定剤の要件

CPVC は加工温度が高いため、配合中の熱安定剤の量は PVC よりもはるかに多くなります。明らかに、従来の 3 塩および 2 塩の熱安定剤の使用は適切ではありません。 現在、より成熟した熱安定剤は、潤滑システムを備えた複合リードシリーズ安定剤です。

潤滑剤の要件

CPVC は溶融粘度が高いため、特に射出成形時のメルトフラクチャーが発生するため、従来のパラフィン、ステアリン酸、金属石鹸潤滑システムの使用は適切ではありません。

CPVC の押出プロセスでは、CPVC は熱後処理装置 (特にヘッドとダイ) の金属表面に付着する傾向があるため、この付着を除去するために外部潤滑剤を配合物に添加する必要があります。 外部潤滑剤と CPVC 樹脂は相溶しないようにしてください。

CPVC 成形プロセス (特に射出プロセス) では、圧力がかかると CPVC 樹脂間の摩擦により摩擦熱が発生します。摩擦熱の発生は成形プロセスにとって好ましくないため、制御する必要があります。 内部潤滑剤は、加工中の CPVC 樹脂間の摩擦を軽減します。 内部潤滑剤と CPVC 樹脂は適合する必要があります。

配合における内部潤滑と外部潤滑のバランスが鍵であることを指摘しておく必要があります。 過剰な内部潤滑は「可塑化」に深刻な影響を与え、製品の品質を低下させます。過剰な外部潤滑は潤滑剤の析出を引き起こし、さらにはネジの滑りなどの正常な生産に重大な影響を与える現象を引き起こす可能性があります。 ケン化ワックスのOPワックス(モンタンエステルワックス)は、理想的な内部および外部複合潤滑剤です。

可塑化の品質向上に対する加工助剤の効果

CPVC の押出成形および射出成形では、可塑化の品質を向上させ、CPVC 材料の低温耐衝撃性と製品の靭性を高める目的で、加工助剤を使用する必要があります。

CPVCは粘性流動状態の温度(195~205℃など)でも流動単位が一次粒子であり、樹脂微粒子間の相互作用が悪く、伝熱効果が乏しいため、メルトフラクチャーが起こりやすくなります。化学的な品質が悪い。

ACRは可塑化を促進する加工助剤です。 CPVC 溶融物中に 0.01μm 以下のサイズの網目構造単位で分散することができ、CPVC 微粒子間に均一に分散し、せん断力の作用下で増加します。 CPVC 粒子間の摩擦により、溶融系の熱と物質の移動が促進され、トルクが増加し、可塑化プロセスが加速され、可塑化の品質が向上します。

CPVC樹脂は溶融粘度が高く、加工トルクが大きく、可塑化が難しく、分解しやすい性質があります。 したがって、内部潤滑剤と外部潤滑剤の選択と比率は、CPVC パイプと継手の配合設計のもう 1 つの鍵となります。

異なる熱安定剤を使用し、異なる処理方法を適用すると、配合中の内部潤滑剤と外部潤滑剤の比率が異なります。

一般に、鉛安定剤を使用するには、より多くの内部潤滑剤と適切な外部潤滑剤が必要です。有機スズ安定剤を使用すると、より多くの外部潤滑剤と適切な内部潤滑剤が必要になります。押出パイプ 射出パイプ継手よりも多くの内部潤滑ブレーキが必要であり、射出パイプ継手は押出パイプ継手よりも多くの外部潤滑剤を必要とします。

潤滑剤の添加量は多すぎず、適切な量にする必要があります。潤滑剤が多すぎると、溶融物の可塑化に影響を与えるだけでなく、潤滑剤の融点は一般に非常に低いため、製品の Vib 軟化温度も低下します。

注目に値するのは、 この配合では、有機スズ安定剤に加えて、液体潤滑剤を添加しないでください。これは、Vibr 軟化温度や、パイプや継手のその他の物理的および機械的特性を大幅に低下させるためです。

効果的な内部潤滑剤は、溶融物との良好な適合性の特性を備え、溶融物の粘度を大幅に低下させ、溶融物の可塑化を促進することができる必要があります。一部の高温パラフィンは、金型内での溶融物の流動抵抗を大幅に低下させる可能性があります。溶融・静止への影響が少ない可塑化特性を備えた理想的な外部潤滑剤です。

三、特殊PVC樹脂のCPVC要件

CPVC 製品は低温では脆く、耐衝撃性に劣るため、配合とプロセスを調整することによってのみ CPVC 製品の靭性を高め、耐衝撃性を向上させることができます。

CPVC 樹脂製造用の特殊 PVC 樹脂の要件: CPVC 樹脂は、PVC 樹脂を塩素化して変性した製品です。製造プロセスにおいて、CPVC樹脂の総合的な性能を向上させるためには、塩素化条件と塩素化技術のレベルを向上させることに加えて、特殊なPVC樹脂を使用することも非常に重要です。米国のBFGoodrichの成功経験によると、特殊PVC樹脂の製造では、VC懸濁重合配合に特殊な添加剤を加えて、次の基本要件を満たす必要があります。

1. 塩素化反応を促進するために、特殊塩化ビニル樹脂の構造をできるだけ緩くする必要があります。

2. 特殊PVC樹脂のフィルムは、塩素の深化を促進し、表面塩素含有量が高いことによる流動性の低下、高粘度、および加工の困難を回避するために可能な限り薄くされています。

3. PVC 特殊樹脂の比表面積と気孔率は、BFGoodrich の製品を分析することによって決定できる適切な比率を持っている必要があります。

| パフォーマンス | 押出グレード | 射出成形グレード | ||

| 高塩素 | 低塩素 | 高塩素 | 低塩素 | |

| 体の密度 | 0.44 | 0.44 | 0.44 | 0.44 |

| 粒度(42メッシュ通過率) | ≥99 | ≥99 | ≥99 | ≥99 |

| 平均重合度P= | 800~1000 | 700~800 | 700~800 | 500~600 |

| 揮発性 | ≤0.3 | ≤0.3 | ≤0.3 | ≤0.3 |

| 形状 | 白い粉 | 白い粉 | 白い粉 | 白い粉 |

CPVC樹脂製造用特殊PVC樹脂の性能パラメータ(参考)

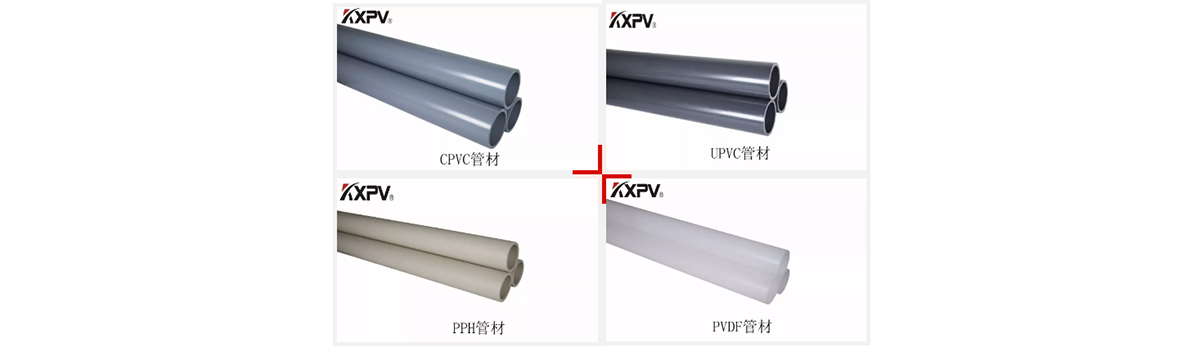

製品ショー